匹配人机环 保障“零伤害”

金川集团镍冶炼厂 王玉沛 吴泽生 齐秀燕/文、图

人机环科学匹配化建设模块是金川“五阶段”安全管控模式四大延伸工程中的重点建设模块,主要是通过本质安全人塑培、安全物质文化保障、作业环境优化等方面推进安全管控水平从系统管控提升到风险管控,继而上升到文化管控,实现零伤害的目标。

镍冶炼厂作为金川集团最大的二级厂矿,近年来坚持以强化人机环科学匹配化建设为基础,着力建设员工行为本质安全化、设备机具本质安全化、工艺系统本质安全化和作业环境本质安全化,以“员工自律、管理严格、本质安全”为主线,以“强化培训、专业管理”为基石,以先进的安全文化为先导、以科学的管理方法为手段,以持续的技术改进为平台,以完善的制度体系为保障,提高人机环科学匹配化水平。

基本方法

镍冶炼厂按照人机环系统存在的风险和问题,结合近年来由于人、机、环3个要素不匹配造成的事故,本着“从事故中学习经验,从事故中提炼教训”的原则,通过分析人机环匹配化系统中的关键要素,查找出了存在的问题和缺陷,制定了动态提升措施,进行了匹配化改造,完善了人机环科学匹配化建设标准和实施方案,以使人、机、环能尽可能达到科学最佳匹配状态,确保长周期安全生产。

分析辨识 建立模块

镍冶炼厂针对各单位、各系统、各区域、各设备存在的危险危害因素和预防措施,以及对操作人员的标准、对环境的要求,分析出了人机环科学匹配化建设系统中,人机、人环、环机各子系统要素,提出了人、机、环匹配条件和标准。同时,针对存在的问题,提出了匹配化控制措施和方案,并要求各单位在实施过程中,对时间和空间做出具体安排,使之具有可操作性,成为实施过程中的行动纲领。

镍冶炼厂以主要设备设施作业场所建立了半定性半量化子模块210个,建设了子子模块743个,为人机环科学匹配化建设提供了理论依据和规范标准。

整体推进 全员参与

镍冶炼厂成立了“厂领导分工抓安全、安环室系统抓安全、专业室配合抓安全、生产车间具体抓安全、安全管理部门监督抓”的人机环科学匹配化建设管理机制,形成了整体推进、全员参与的氛围。

人机环科学匹配化模块建立后,上至领导、决策者,下至一般管理人员和每一名岗位员工都要学习和参与人机环科学匹配化建设工作。为此,厂领导召开专题会议对各职能科室管理人员、生产系统领导及工程技术人员进行了培训,并精心编排了以更新观念为主要内容的培训教程,使全体员工形成了共识,使工程技术人员深刻明白了改进设备设施、生产工艺与人机隔离工作有着密切联系。同时,各级领导干部、工程技术管理人员深入浅出地向全体员工培训和解释了为何这样做、这样做的目的是什么、不做又会造成什么后果等问题,通过回答这些看似简单的问题,深入浅出地阐述了人机环科学匹配化建设的意义,从而让员工能听得懂、理解透并执行好。

改进提升 动态管理

人机环科学匹配化模块建设过程中,人、机、环3个要素不是一成不变的,匹配条件也会发生变化,因此,要想减少和消除不匹配的因素,就必须采取动态管理、定期评价、不断完善。通过对各子模块的分析,镍冶炼厂把各单位人机环科学匹配化建设落实情况,纳入到了绩效管理,并通过进行经验交流,以解决人机环科学匹配化建设中存在的问题,同时提出下阶段的目标和要求。

2013年镍冶炼厂按照匹配条件和措施,排查出187项人、机、环不匹配问题,并对其进行了评价、提升、整改。

人机环科学匹配化建设“三步走”管理法

具体做法

想要达到人机环科学匹配化,就要先对人、机、环各子系统进行建设,建设好子系统,再考虑子子系统,最后整合考虑匹配化,对各单元、各系统建设情况分析不匹配的问题,针对性地协调改进,不断满足各系统的需要,形成人、机、环同步发展、整体发展、匹配建设的局面,推进安全管控水平提升。

“人”是核心

人是安全生产事故中最关键的因素。人的因素,包括人的知识、技能、意识、情感等。在安全生产过程中,人员安全意识的强弱,安全知识掌握程度,安全防范能力高低,处置措施的得当与否直接影响其安全行为,从而影响安全效果。因此,只有牢牢抓住“人”这个关键因素,才能根本扭转安全生产的被动局面。

1.强化理念塑培。按照金川模式本质型安全人塑培理论模型和实施体系构架,镍冶炼厂从理念宣贯与引领、安全知识及技能培训与训练、安全文化环境建设、员工安全行为养成、实现自律自控等阶段性塑培目标入手,明确各阶段塑培工作任务重心和实施途径、措施,强化人机环科学匹配化理念引领和塑培,让大家能接受、会操作、强执行,从思想上保障人机环科学匹配化建设。

2.强化知识塑培。镍冶炼厂按照操作规程、动作标准、特殊作业程序等制定了各个岗位《员工安全手册》,并每年安排工程技术人员对岗位人员开展“应知应会”集中培训,将培训成绩作为员工上岗准入的条件,合格方可上岗。

3.强化技能塑培。按照事故应急预案演练计划,镍冶炼厂组织开展了氯气泄漏综合性应急预案演练,10个车间共开展了包括地震灾害、冶金炉窑等专项预案应急预案演练76次。同时为了防范和降低发生风险事故,经常性开展灼烫、物体打击、机械伤害等小型化反事故应急演练活动(桌面演练)42期,使岗位员工掌握事故应急、避险、处置等技能,为安全生产的可靠运行提供了保障。同时,利用安全会、集中培训授课等方式对安全三区、危险红区、保命条款、零伤害条款、事故案例、法律法规、管理制度、危险有害因素辨识与控制、应急救援等知识进行了培训,提升了员工对人机环科学匹配化建设的认识水平和应急能力。

4.强化行为塑培。镍冶炼厂要求所有员工上岗前要进行身体状况、精神状态、安规掌握、持证上岗、劳保用品规范穿戴五项内容确认,同时,对员工在厂区要走人行通道、过马路要走斑马线、上下楼梯要扶扶手、厂房内要走安全通道、管理人员不得单独进入生产现场、乘车驾车要走安全通道等六项行为长抓不懈,并加强了班组员工对保命条款、红区管控等措施的理解与掌握,强化了员工安全行为养成。

5.强化环境氛围塑培。镍冶炼厂通过每年一次的安全主题辩论赛,以及不定期组织的征文、演讲活动,积极宣传人机环科学匹配化建设中的好经验好做法,提供共享平台。同时,镍冶炼厂还组织通过主题签名活动、“方寸话安全”集邮展、征集人机环科学匹配化建设心得体会和管理学术论文等多种形式为人机环科学匹配化建设营造氛围。

通过对于“人”的建设,广大员工普遍认同和接受了金川模式,秉持了“一切事故皆可预防,一切事故皆可避免”“员工的生命安全和健康高于一切”等先进安全理念,安全意识有了极大的提高。同时,各层级员工普遍掌握了先进的安全管控思维模式和行为工作模式,掌握了丰富的安全知识、熟练的安全技能和按章按规操作的能力,养成了良好的安全习惯,实现了从

“我要安全,我想安全”向“我能安全,我会安全”的转变。

“机”是保障

“机”的建设是实现人机环科学匹配化的保障。镍冶炼厂的主要做法就是通过安全防护、人机隔离、连锁闭锁、关键参数三区控制、技术升级变量等要素建设,大力实施人机环科学匹配化建设。

1.提升防护水平。镍冶炼厂要求凡是平台、阶梯都必须设置防护栏,凡是坑、井、沟、洞都必须设置防护盖,凡是转动、传动装置都必须安装防护罩,凡是电气设施都必须设置接地接零装置,凡是起重设施都必须设置过卷限位开关。例如,在冶金炉窑增设了“防喷溅隔离装置”,彻底杜绝了操作人员在挂包梁作业时,出现料包倾翻、喷溅等异常情况对操作人员的伤害;在室外储罐加装操作或检修平台及防护围栏,有效防止了人员不慎发生高空滑跌事故;在皮带运输机运转部位加装隔离网,避免了人员在巡视过程中失误绞入皮带运输机;在机组压纹、校平辊上方装设框架式透明有机板防护罩,既实现了人机有效隔离,又便于观察始极片的压纹、校平状态。

2.提升过程控制水平。关键变量安全“三区”是指对高安全风险生产工艺、设备、装置(如冶金工艺炉窑、危化工艺装置、制氧工艺装置、锅炉压力容器)的关键变量指标参数(如压力、温度、PH值等)进行辨识与评价,对有可能造成致命性风险和灾难性风险的关键变量指标参数,将其波动范围按照绝对危险、相对危险和相对安全划分为“三区”,并在线实时监控,确保关键变量指标一直处于可控受控状态。

镍冶炼厂树立确定了57个工艺关键参数,77个设备关键参数进行三区变量控制,实施了关键工艺参数“三区”在线监控,设立了“安全区、警戒区、危险区”,并实时进行监测、调整,以确保系统受控可控。

3.提升自动化水平。镍冶炼厂先后研制了“外料划袋装置”“瓶装试剂冷却启瓶及负压抽液装置”“反射炉出炉物料小车”“铜残极输送架”“剪板机液压托架”“装卸机械手”等取代人工操作的设备或装置,避免了人与设备设施直接接触,降低了员工伤害的机率。同时,通过应用

“无线遥控装置”对天车实现了地面遥控操作,提高了操作人员与指挥人员的指挥信号确认的准确性,使天车操作人员在应急状态下能够及时避险,并有效减轻了粉尘、烟气对天车工身体健康的危害;通过对圆盘铸渣机加装“喷水除尘装置”,及时抑制、消除了渣锭翻倒时产生大量的粉尘。

通过对“机”的建设,进一步提升了设备设施自身的本质安全化水平,减低了人员接触风险的机会,做到了关键参数受控可控。

“环”是支撑

作业环境直接影响设备设施机具的工作效率,更影响着作业人员的身心健康与安全,是人机环科学匹配化建设中的重要要素。环境可分为“硬环境”和“软环境”。所谓“硬环境”,是指由传播活动所需要的那些物质条件、有形条件之和构筑而成的环境。所谓“软环境”,是指由传播活动所需要的那些非物质条件、无形条件之和构筑而成的环境。只有在强化安全硬件设施的同时,着力建设安全“软环境”,才能实现矿井的长治久安。

1.“硬环境”建设。镍冶炼厂运用安全色对有高安全风险操作岗位或区域,按照危险区(红区)、操作区(黄区)和安全区(绿区)进行了色彩刷漆,实施了现场三区划分,保证了现场危险区域和岗位得到有效监控。对道路两旁关键设备设施安装了防撞装置并进行了警示刷漆,对现场所有防护栏杆、吊装口围栏、吊装区域等进行了标识;采用红色射灯实现了吊车小车自动定位危险区域,同时针对冬季作业现场蒸汽大、能见度底,对平台吊车、叉车装设了具有穿透雾气功能的红色警灯,使作业人员迅速识别危险介质。

截至2013年,镍冶炼厂已完成4万6

495m防护栏杆,制作安装防护罩2 946个。并按要求建立了大型危险设备设施台账,对97台关键设备、82台大型储罐、1.25万m氯气管道等进行了重点监控管理。

另外,镍冶炼厂通过在镍电解车间电解厂房门口加装暖廊、热风幕等方法,消除了冬季由于室内外温差致现场雾气大、视野不清的安全隐患;夏天在厂房内加装轴流风机,解决了现场闷热、通风不畅等问题,极大地改善了职工作业环境。

2.“软环境”建设。镍冶炼厂着力打造亲情安全文化,在安全文化建设上注重发挥“慈母心、夫妻爱、手足情、子女盼”的独特作用,把亲情融入到安全文化之中。安全文化长廊、安全全家福、安全慰问信、童声嘱安全等措施,都已经开展并在实践中取得了良好效果,营造了人机环科学匹配化建设与亲情建设高度融合的人性化环境。

同时,镍冶炼厂着力制度建设,健全完善安全机制,把每一项工作都落实到人,形成人人都管事、事事有人管的管理格局,避免管理空档和管理失真。镍冶炼厂通过强力推行“网格化安全管理”让安全触角深入到各个角落,推行“安全管理体系允许评价”让制度落到实处,推行“安全预警机制”让安全管理责任落到实处,营造了人机环科学匹配化建设有章可循、有章必循、违章必究的环境。

建设效果

人、机、环各子系统建成后,就要分析人机、人环、机环之间是否相互匹配,是否相互满足安全需要,是否存在不匹配的地方,对满足匹配的要求,就要固化下来,对存在的问题就要协调解决,完善科学匹配化条件,但人、机、环3个要素是随着时间变化的,必须要进行动态管理,不断提升完善,直到匹配、和谐,并延续传承。

人机环科学匹配化建设的实践与应用,在镍冶炼厂已取得了显著的阶段性成果,显示了良好的安全管理效益、经济效益和社会效益。

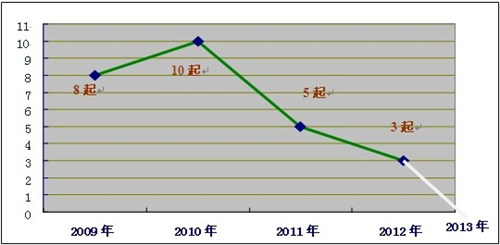

一是生产事故率得到有效控制,镍冶炼厂2009年发生各类事故8起、2010年发生各类事故10起,2011年发生各类事故5起,2012年发生轻伤事故2起。自2011年初开展人机环科学匹配化建设以来,镍冶炼厂事故总量明显下降,2012年事故起数较2010年下降了80%,2013年镍冶炼厂实现了“零伤害”的目标。

镍冶炼厂2009—2013年事故起数折线图

二是经济效益、社会效益显著提高。通过开展人机环科学匹配化建设,有效降低了事故的发生率,极大地调动了广大员工的积极性,劳动效率显著提高。

三是提升了企业安全管理的信心和决心,拓展了安全管理的思维模式,坚定了镍冶炼厂只要抓好人、机、环3个方面实现匹配化建设,“一切事故皆可预防,一切事故皆可避免”的理念就会变为现实的信念。

图为镍冶炼厂某车间现场。 袁辉/摄

镍冶炼厂在生产现场设置了人行通道。